Entstaubung, Aschewäsche und nasse AbgasreinigungDie Entstaubung verfolgt zwei Ziele:

- Maximale Feinstaubminderung im Abgas - minimale Schadstofffracht im abgeschiedenen Staub

Zum Verständnis der Entstaubung ist die Korngrößenverteilung des Filterstaubes von entscheidender Bedeutung.

Bild 12: Korngößenverteilung Flugasche aus einer MVA [4]

Im Zusammenhang mit Bild 13 kann man erkennen, dass mit einem Zyklon Partikel ab einer Korngröße von ca. 10 µm abgeschieden werden. Der Staubgehalt im Rohgas einer MVA beträgt 2.000 mg/m³ - 3.000 mg/m³, bei der Abreinigung des Kessels 4.000 mg/m³ - 5.000 mg/m³. Durch einen Zyklon werden ca. 90 % der Staubfracht abgeschieden, es verbleibt dennoch eine relativ hohe Staubfracht von ca. 300 mg/m³ nach der Zyklonentstaubung.

Bild 12: Korngößenverteilung Flugasche aus einer MVA [4]

Bild 13: Fraktionsabscheidegrade von Staubabscheidern [50]

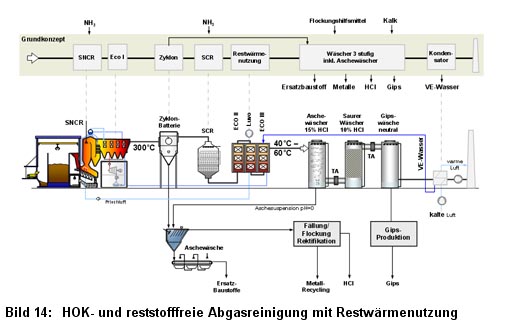

Das zur HOK- und reststofffreien Abgasreinigung vorgeschlagene Verfahren ist in Bild 14 dargestellt:

Bild 14: HOK- und reststofffreie Abgasreinigung mit Restwärmenutzung

Durch die Vorabscheidung der Flugstäube bei sehr hoher Temperatur von 300 °C– 400 °C kann eine dioxinarme Flugasche mit < 100 ng/kg Dioxin gewonnen werden. Aufgrund des hohen Oberflächen-Masse-Verhältnisses weisen nicht abgeschiedene Feinststäube < 5 µm eine erhöhte Dioxinfracht > 1 µg/kg auf. Die hohe Oberfläche der Partikel ist für die weitere Katalyse im DeDiox-SCR von Vorteil, da die oberflächennahen Dioxinmolekühle der oxidierenden Atmosphäre des Katalysators ausgesetzt sind und somit das Dioxin auf der Oberfläche und Korngrenzen der Feinstpartikel zerstört wird. Die Feinstpartikel werden im folgenden 5-stufigen Wäscher sicher abgeschieden:

Zwischen den Wäschern 2, 3 und 4 ist jeweils ein Tropfenabscheider geschaltet. Bei dieser Abgasreinigung liegen die Reststaubgehalte bei << 5 mg/m³. Ein Beispiel einer Hochleistungswäsche mit den Multiventuri-Einbauten und einer 3-stufigen Wäsche in einem Kompaktaggregat erreicht einen Reststaubgehalt von < 5 mg/m³ und ist in der KVA Emmenspitz in der Schweiz von der Firma von Roll Inova installiert worden.

Bild 15: 3-Stufige Abgaswäsche zur HCl, SOx und Feinstaubreduktion, Multi-Venturi-System, von Roll Inova [68]

Das Waschwasser aus der 1. sauren Waschstufe wird als 15%ige Salzsäure zusammen mit den Feinaschen zum Spülen der Zyklonaschen verwendet. Nach der extrem sauren Waschung mit nachgeschalteter neutraler Waschung auf einem Bandfilter ist die Asche für die Verwertung als Bauersatzstoff geeignet. Weitere Möglichkeiten der Flugascheverwertung nach der Salz- und Schwermetallauswaschung liegen in der Rückführung der Aschen nach der Aschewäsche in die Feuerung und dann gemeinsame Verwertung mit den Rostaschen, wie dies bereits in einer MVA getestet wurde [58].

Das sauere Waschwasser enthält die aus dem Filterstaub heraus gelösten Edelmetalle, die über eine nun folgende Flockung und Fällung als Schwermetallschlamm zum Edelmetallrecycling - zum Beispiel zur FirmaB.U.S. Steel Service GmbH - abgetrennt werden.

Nach der Schwermetallabtrennung gelangt die Salzsäure in eine Rektifikation, in der die Salzsäure weiter bis zur Verkaufsqualität (35%ige Salzsäure) aufgereinigt wird.

In Deutschland wird bei insgesamt 6 Müllverbrennungsanlagen Salzsäure aus der Abgasreinigung gewonnen: Böblingen, Hamburg-Borsigstrasse, Hamburg-Rugenberger Damm, Kempten, Kiel, Nürnberg und Mannheim.

Der Rücklauf aus der Rektifikation wird dem 2. sauren Wäscher zugeführt. Im 2. Wäscher sind Einbauten zur Minimierung der Kreislaufpumpenleistung und zur Erhöhung der Feinstaubabscheidung vorgesehen.

Chlor, Fluor, Schwermetalle und Feinstaub werden in den ersten beiden sauren Waschstufen sicher abgeschieden. Durch den hohen Säuregehalt kann sich kein SOx abscheiden. Zur Entschwefelung wird daher eine alkalische Waschstufe geschaltet, die mit Kalkmilch oder Natronlauge betrieben werden kann, um Gips oder Natriumsulfat als Wertstoffe zu produzieren. Insgesamt produzieren nur ca. 20 deutsche MVA Gips.

Nachdem die Rauchgase auf ca. 40 °C bis 60 °C gekühlt wurden, gelangen sie in den Entschwadungs-Kondensator. Mit Frischluft werden die Rauchgase noch weiter abgekühlt, so dass sich die Luft entfeuchtet und gleichzeitig teilentsalztes Wasser anfällt. Das Kondensat kann als Vorlauf für die Vollentsalzungsanlage des Kessels als Kühlwasser für einen Nasskühlturm zur Wirkungsgradverbesserung oder für andere Prozesse, in denen sauberes Wasser benötigt wird, verwendet werden. Der Kondensatanfall kann entsprechend dem Frischwasserbedarf der Anlage gefahren werden. Die aufgewärmte Frischluft wird mit dem Abgas im Kamin nach der Emissionsmessung vermischt und gemeinsam über den Schornstein an die Umgebung abgegeben. Durch die Entschwadung kann in den meisten Wetterlagen eine Dampffahne vermieden werden. zum Vortrag |

![Bild 12: Korngößenverteilung Flugasche aus einer MVA [4]](/items/IMG_5_1721_52390431.jpg)

![Bild 13: Fraktionsabscheidegrade von Staubabscheidern [50]](/items/IMG_5_1722_65078203.jpg)

![Bild 15: 3-Stufige Abgaswäsche zur HCl, SOx und Feinstaubreduktion, Multi-Venturi-System, von Roll Inova [68]](/items/IMG_5_1723_38663328.jpg)